お知らせ

NEWS

BLOG

2024.7.31(水)

【5S】第3工場 在庫管理板 #009

こんにちは、5S事務局の長山です!

今回は第3工場の改善事例を紹介します。

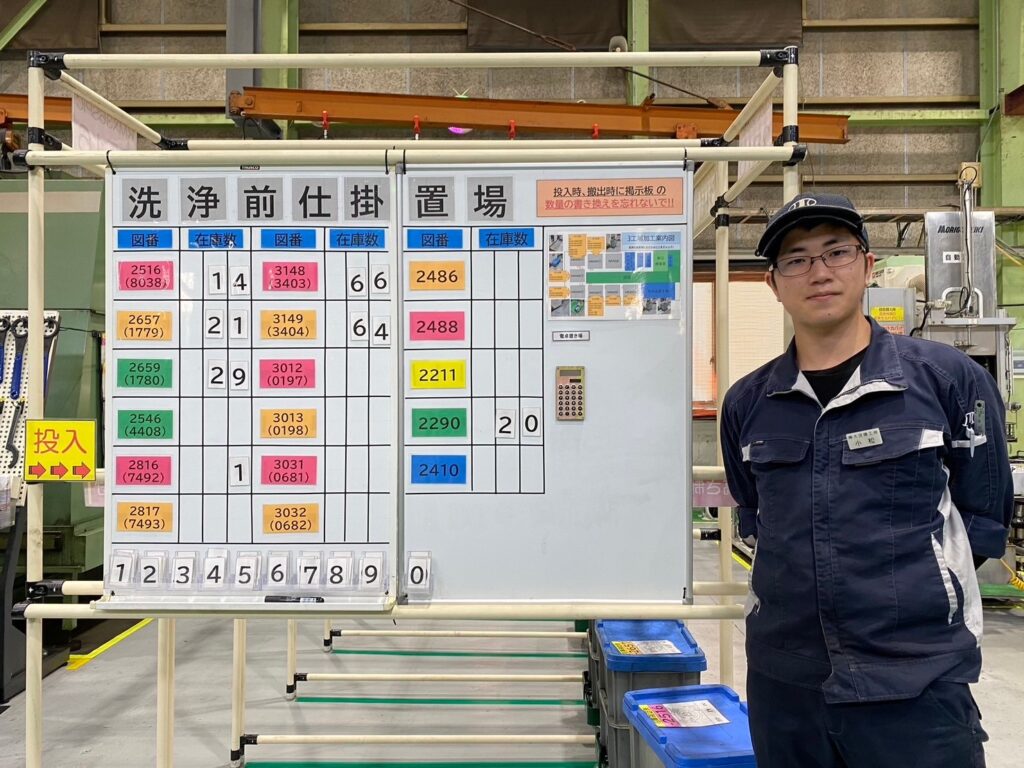

今回の改善事例は在庫管理板です。

MC加工工程と洗浄工程の間の仕掛在庫品の数量は、下写真の掲示板を使って管理していました。

加工完成品を入庫したり、洗浄のため出庫したりする際には、手書きの数字を消して、また書いて…

そのため、消すときに他の型式の在庫数も一緒に消してしまったり、書き方のクセで見間違えてしまうことがありました(-_-;)

この見間違いや書き間違いのリスクを低減するために、今回、手書きをやめてマグネットの数字を貼り換えるようにしました!

10種の数字の札をフックに掛け、準備しておくことで、必要なものをサッと付け外しすることが可能に(*^-^*)

区画して桁を統一することで、誰が見ても見やすく、分かり易い表示に✨

図番も下4桁のみの表示に変更したことで、文字が大きくなりパッと見てすぐ識別できるようになりました!

≪班員コメント≫

この掲示板は工場全体で使用するので、各工程の作業者に意見を聞き、出てきた意見を上手く反映しました!

普段の作業だけでなく、在庫管理でも見やすくなり役立っています。

〔事務局より〕

第3工場は大窪鐵工所の5Sモデル職場に選定されていて、改善への士気が高い職場です🌷

この事例も日頃の作業の中で気付いた「やり難さ」や「リスク」を見逃すことなく、きちんと改善に繋げた良い内容ですね。

常に改善を続けており、日々の変化にびっくりです(゚д゚)!

次回はどんな改善事例が出て来るか楽しみにしています!

ブログ内容に興味のある方はお気軽に会社までご連絡ください!

☆随時、工場見学もお受けしています☆

今回は第3工場の改善事例を紹介します。

今回の改善事例は在庫管理板です。

MC加工工程と洗浄工程の間の仕掛在庫品の数量は、下写真の掲示板を使って管理していました。

加工完成品を入庫したり、洗浄のため出庫したりする際には、手書きの数字を消して、また書いて…

そのため、消すときに他の型式の在庫数も一緒に消してしまったり、書き方のクセで見間違えてしまうことがありました(-_-;)

この見間違いや書き間違いのリスクを低減するために、今回、手書きをやめてマグネットの数字を貼り換えるようにしました!

10種の数字の札をフックに掛け、準備しておくことで、必要なものをサッと付け外しすることが可能に(*^-^*)

区画して桁を統一することで、誰が見ても見やすく、分かり易い表示に✨

図番も下4桁のみの表示に変更したことで、文字が大きくなりパッと見てすぐ識別できるようになりました!

≪班員コメント≫

この掲示板は工場全体で使用するので、各工程の作業者に意見を聞き、出てきた意見を上手く反映しました!

普段の作業だけでなく、在庫管理でも見やすくなり役立っています。

〔事務局より〕

第3工場は大窪鐵工所の5Sモデル職場に選定されていて、改善への士気が高い職場です🌷

この事例も日頃の作業の中で気付いた「やり難さ」や「リスク」を見逃すことなく、きちんと改善に繋げた良い内容ですね。

常に改善を続けており、日々の変化にびっくりです(゚д゚)!

次回はどんな改善事例が出て来るか楽しみにしています!

ブログ内容に興味のある方はお気軽に会社までご連絡ください!

☆随時、工場見学もお受けしています☆